Leírás

Ahhoz, hogy a lehető legalacsonyabb költséggel, a legnagyobb hatékonysággal és megbízhatósággal, kiváló minőségű végtermékeket állítson elő, olyan kopóalkatrészeket kell választania, amelyek optimalizálva vannak az adott zúzásos alkalmazáshoz. A főbb figyelembe veendő tényezők a következők:

1. A zúzandó kőzetek vagy ásványok típusa.

2. Az anyag szemcsemérete, nedvességtartalma és Mohs-keménységi foka.

3. A korábban használt fúvórudak anyaga és élettartama.

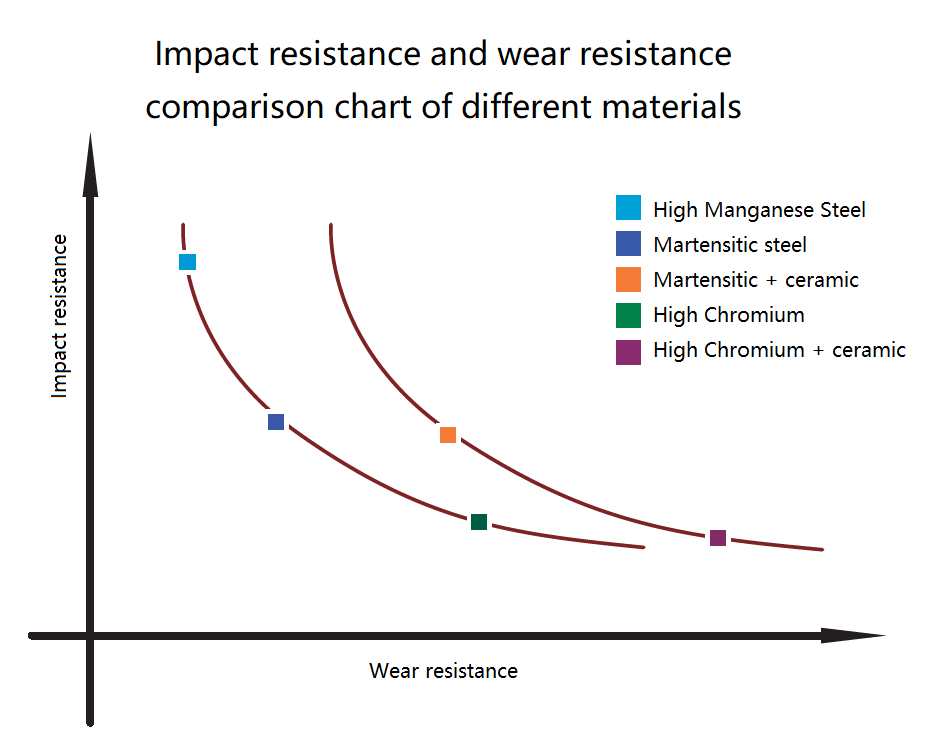

Általánosságban elmondható, hogy a falra szerelt fém kopásálló anyagok kopásállósága (vagy keménysége) elkerülhetetlenül csökkenti azok ütésállóságát (vagy szívósságát). A kerámia fémmátrix anyagba ágyazásának módja nagymértékben növelheti annak kopásállóságát anélkül, hogy befolyásolná az ütésállóságát.

Magas mangántartalmú acél

A magas mangántartalmú acél egy hosszú múltra visszatekintő kopásálló anyag, amelyet széles körben használnak ütvezúzókban. A magas mangántartalmú acél kiemelkedő ütésállósággal rendelkezik. A kopásállóság általában a felületére ható nyomástól és ütéstől függ. Nagy ütés hatására a felületen lévő ausztenites szerkezet HRC50-re vagy magasabbra edzhető.

A nagy mangántartalmú acéllemez kalapácsokat általában csak nagy szemcseméretű és alacsony keménységű anyagok elsődleges zúzására ajánlják.

Magas mangántartalmú acél kémiai összetétele

| Anyag | Kémiai összetétel | Machanikus ingatlan | ||||

| Mn% | Kr% | C% | Si% | Ak/cm | HB | |

| Mn14 | 12-14 | 1,7–2,2 | 1,15–1,25 | 0,3-0,6 | > 140 | 180-220 |

| Mn15 | 14-16 | 1,7–2,2 | 1.15-1.30 | 0,3-0,6 | > 140 | 180-220 |

| Mn18 | 16-19 | 1,8-2,5 | 1.15-1.30 | 0,3-0,8 | > 140 | 190-240 |

| Mn22 | 20-22 | 1,8-2,5 | 1,10-1,40 | 0,3-0,8 | > 140 | 190-240 |

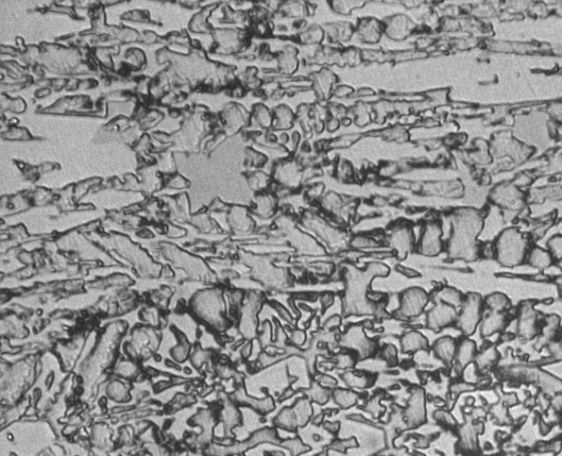

Magas mangántartalmú acél mikroszerkezete

Martenzites acél

A martenzites szerkezet a teljesen telített szénacél gyors hűtésével alakul ki. A szénatomok csak a hőkezelés utáni gyors hűtési folyamat során tudnak kidiffundálni a martenzitből. A martenzites acél keményebb, mint a magas mangántartalmú acél, de ütésállósága ennek megfelelően csökken. A martenzites acél keménysége HRC46-56 között van. Ezen tulajdonságok alapján a martenzites acél fúvórudat általában olyan zúzóalkalmazásokhoz ajánlják, ahol viszonylag kis ütésállóságra, de nagyobb kopásállóságra van szükség.

A martenzites acél mikroszerkezete

Magas krómtartalmú fehérvas

A magas krómtartalmú fehérvasban a szén a krómmal króm-karbid formájában egyesül. A magas krómtartalmú fehérvas kiemelkedő kopásállósággal rendelkezik. Hőkezelés után keménysége elérheti a 60-64 HRC-t, de ütésállósága ennek megfelelően csökken. A magas mangántartalmú acélhoz és a martenzites acélhoz képest a magas krómtartalmú öntöttvas rendelkezik a legnagyobb kopásállósággal, de ütésállósága is a legalacsonyabb.

A magas krómtartalmú fehérvasban a szén a krómmal króm-karbid formájában egyesül. A magas krómtartalmú fehérvas kiemelkedő kopásállósággal rendelkezik. Hőkezelés után keménysége elérheti a 60-64 HRC-t, de ütésállósága ennek megfelelően csökken. A magas mangántartalmú acélhoz és a martenzites acélhoz képest a magas krómtartalmú öntöttvas rendelkezik a legnagyobb kopásállósággal, de ütésállósága is a legalacsonyabb.

A magas krómtartalmú fehérvas kémiai összetétele

| ASTM A532 | Leírás | C | Mn | Si | Ni | Cr | Mo | |

| I | A | Ni-Cr-Hc | 2,8-3,6 | 2.0 Max | 0,8 Max | 3,3–5,0 | 1,4–4,0 | 1,0 Max |

| I | B | Ni-Cr-Lc | 2,4-3,0 | 2.0 Max | 0,8 Max | 3,3–5,0 | 1,4–4,0 | 1,0 Max |

| I | C | Ni-Cr-GB | 2,5-3,7 | 2.0 Max | 0,8 Max | 4.0 Max | 1,0–2,5 | 1,0 Max |

| I | D | Ni-HiCr | 2,5-3,6 | 2.0 Max | 2.0 Max | 4,5–7,0 | 7,0–11,0 | 1,5 Max |

| II | A | 12Cr | 2,0–3,3 | 2.0 Max | 1,5 Max | 0,40-0,60 | 11,0–14,0 | 3,0 Max |

| II | B | 15CrMo | 2,0–3,3 | 2.0 Max | 1,5 Max | 0,80-1,20 | 14,0-18,0 | 3,0 Max |

| II | D | 20CrMo | 2,8-3,3 | 2.0 Max | 1,0–2,2 | 0,80-1,20 | 18,0–23,0 | 3,0 Max |

| III. | A | 25Cr | 2,8-3,3 | 2.0 Max | 1,5 Max | 0,40-0,60 | 23,0-30,0 | 3,0 Max |

Magas krómtartalmú fehérvas mikroszerkezete

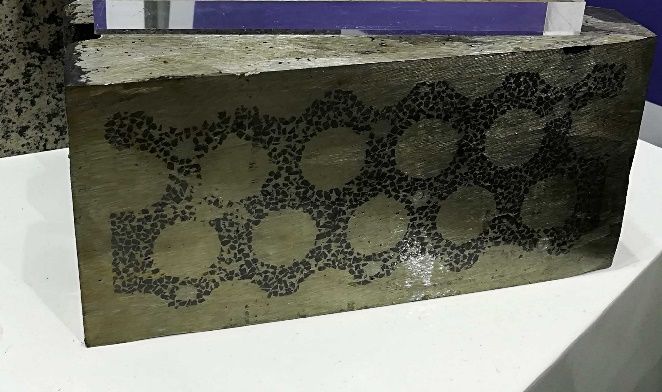

Kerámia-fém kompozit anyag (CMC)

A CMC egy kopásálló anyag, amely ötvözi a fémes anyagok (martenzites acél vagy magas krómtartalmú öntöttvas) jó szívósságát az ipari kerámiák rendkívül nagy keménységével. Meghatározott méretű kerámia részecskéket speciálisan kezelnek, hogy porózus kerámia részecske testet képezzenek. Az olvadt fém öntés közben teljesen behatol a kerámia szerkezet hézagjaiba, és jól egyesül a kerámia részecskékkel.

Ez a kialakítás hatékonyan javíthatja a munkafelület kopásállóságát; ugyanakkor a fúvórúd vagy kalapács fő teste továbbra is fémből készül, hogy biztosítsa a biztonságos működését, hatékonyan megoldva a kopásállóság és az ütésállóság közötti ellentmondást, és alkalmazkodva a különféle munkakörülményekhez. Új területet nyit meg a nagy kopásnak kitett alkatrészek kiválasztásában a legtöbb felhasználó számára, és jobb gazdasági előnyöket teremt.

a.Martenzites acél + kerámia

A hagyományos martenzites fúvópálcákkal összehasonlítva a martenzites kerámia fúvókalapács kopófelülete keményebb, de az ütésállósága nem csökken. Munkakörülmények között a martenzites kerámia fúvópálca jó helyettesítője lehet az alkalmazásnak, és általában közel kétszeres vagy hosszabb élettartamot biztosít.

b.Magas krómtartalmú fehérvas + kerámia

Bár a hagyományos, magas krómtartalmú öntöttvas fúvópálcák már eleve nagy kopásállósággal rendelkeznek, nagyon kemény anyagok, például gránit aprításakor általában kopásállóbb fúvópálcákat használnak az élettartamuk meghosszabbítása érdekében. Ilyen esetben a kerámia fúvópálcával ellátott, magas krómtartalmú öntöttvas a jobb megoldás. A kerámia beágyazása miatt a fúvókalapács kopófelületének keménysége tovább nő, és kopásállósága jelentősen javul, általában kétszeres vagy hosszabb élettartammal rendelkezik, mint a hagyományos, magas krómtartalmú fehér öntöttvas.

A kerámia-fém kompozit anyag (CMC) előnyei

(1) Kemény, de nem törékeny, szívós és kopásálló, kettős egyensúlyt teremtve a kopásállóság és a nagy szívósság között;

(2) A kerámia keménysége 2100HV, a kopásállóság pedig elérheti a hagyományos ötvözetek 3-4-szeresét;

(3) Személyre szabott tervtervezés, ésszerűbb kopási vonal;

(4) Hosszú élettartam és magas gazdasági előnyök.

Termékparaméter

| Gépmárka | Gépmodell |

| Metso | LT-NP 1007 |

| LT-NP 1110 | |

| LT-NP 1213 | |

| LT-NP 1315/1415 | |

| LT-NP 1520/1620 | |

| Hazemag | 1022 HAZ791-2 HAZ879 HAZ790 HAZ893 HAZ975 HAZ817 |

| 1313 HAZ796 HAZ857 HAZ832 HAZ879 HAZ764 HAZ1073 | |

| 1320 HAZ1025 HAZ804 HAZ789 HAZ878 HAZ800A HAZ1077 | |

| 1515 HAZ814 HAZ868 HAZ1085 HAZ866 HAZ850 HAZ804 | |

| 791 HAZ565 HAZ667 HAZ1023 HAZ811 HAZ793 HAZ1096 | |

| 789 HAZ815 HAZ814 HAZ764 HAZ810 HAZ797 HAZ1022 | |

| Sandvik | QI341 (QI240) |

| QI441 (QI440) | |

| QI340 (I-C13) | |

| CI124 | |

| CI224 | |

| Kleemann | MR110 EVO |

| MR130 EVO | |

| MR100Z | |

| MR122Z | |

| Terex Pegson | XH250 (CR004-012-001) |

| XH320-új | |

| XH320-as | |

| 1412 (XH500) | |

| 428 Tracpactor 4242 (300 magas) | |

| Powerscreen | Trackpactor 320 |

| Terex Finlay | I-100 |

| I-110 | |

| I-120 | |

| I-130 | |

| I-140 | |

| Rubblemaster | 60 RM |

| RM70 | |

| RM80 | |

| 100 RM | |

| RM120 | |

| Tesab | RK-623 |

| RK-1012 | |

| Extec | C13 |

| Telsmith | 6060 |

| Keestrack | R3 |

| R5 | |

| McCloskey | I44 |

| I54 | |

| Lippmann | 4248 |

| Sas | 1400 |

| 1200 | |

| Csatár | 907 |

| 1112/1312 -100 mm | |

| 1112/1312 -120 mm | |

| 1315 | |

| Kumbee | 1. számú |

| 2. számú | |

| Shanghai Shanbao | PF-1010 |

| PF-1210 | |

| PF-1214 | |

| PF-1315 | |

| SBM/Henan Liming/Shanghai Zenith | PF-1010 |

| PF-1210 | |

| PF-1214 | |

| PF-1315 | |

| PFW-1214 | |

| PFW-1315 |